Литье под давлением смолы АБС

Краткое описание:

Смола АБС (акрилонитрилбутадиенстирол) является наиболее широко используемым полимером, а литье под давлением смолы АБС является наиболее распространенным.

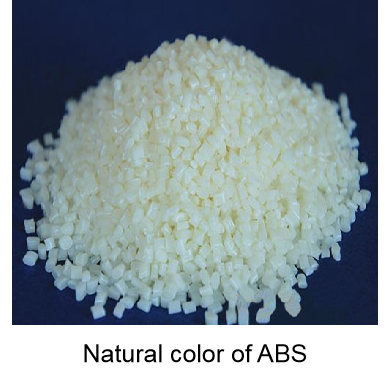

Mestech имеет большой опыт в области литья под давлением из АБС-пластика. Наша служба инжекционного формования АБС-смолы создает компоненты, используемые в различных отраслях промышленности и для самых разных применений. Наше современное оборудование быстро выполнит вашу работу от начала до конца с качественными результатами. Пластичная смола АБС (акрилонитрил-бутадиен-стирол) является наиболее широко используемым полимером. АБС хорошо известен своими хорошими свойствами стабильности размеров, блеска, формуемости и обработки поверхности Формование методом инжектона является основной технологией для создания продуктов АБС.Материальные физические свойства смолы АБС: Максимальная температура: 176 ° F 80 ° C Минимальная температура: -4 ° F -20 ° C Возможности автоклава: Нет точки плавления: 221 ° F 105 ° C Предел прочности: 4,300 psi Твердость: R110 Устойчивость к ультрафиолетовому излучению: плохой Цвет: полупрозрачный удельный вес : 1.04  Преимущества литья под давлением смолы АБС1. Хорошие электрические свойства 2. Ударопрочность 3. Отличная химическая стойкость, особенно ко многим агрессивным кислотам, глицерину, щелочам, многим углеводородам и спиртам, неорганическим солям 4. Сочетает в себе прочность, жесткость и ударную вязкость в одном материале 5. Отличная устойчивость к нагрузкам 6. Легкость 7. Обработка, стабильность размеров и блеск поверхности хорошие, легко окрашиваются, окрашиваются, также можно распылять металл, гальваническое покрытие, сварку и склеивание и другие характеристики вторичной обработки. 8. ABS может быть изготовлен в различных цветах по мере необходимости. Если добавить в ABS антипирен или анти-ультрафиолетовую добавку, его можно будет использовать для производства компонентов наружных устройств или высокотемпературной среды.

Преимущества литья под давлением смолы АБС1. Хорошие электрические свойства 2. Ударопрочность 3. Отличная химическая стойкость, особенно ко многим агрессивным кислотам, глицерину, щелочам, многим углеводородам и спиртам, неорганическим солям 4. Сочетает в себе прочность, жесткость и ударную вязкость в одном материале 5. Отличная устойчивость к нагрузкам 6. Легкость 7. Обработка, стабильность размеров и блеск поверхности хорошие, легко окрашиваются, окрашиваются, также можно распылять металл, гальваническое покрытие, сварку и склеивание и другие характеристики вторичной обработки. 8. ABS может быть изготовлен в различных цветах по мере необходимости. Если добавить в ABS антипирен или анти-ультрафиолетовую добавку, его можно будет использовать для производства компонентов наружных устройств или высокотемпературной среды.

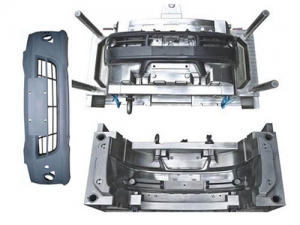

Применение пластиковой смолы АБСABS широко используется в различных областях применения благодаря своим высоким эксплуатационным характеристикам и технологической способности. Основное содержание: 1. Автомобильная промышленность Многие детали в автомобильной промышленности изготавливаются из ABS или сплавов ABS. Например: приборная панель автомобиля, внешняя панель кузова, панель внутренней отделки, рулевое колесо, звукоизоляционная панель, дверной замок, бампер, вентиляционная труба и многие другие компоненты ABS широко используется во внутренней отделке автомобиля, такой как перчаточный ящик и сборка другого ящика. изготовлены из термостойкого АБС, верхняя и нижняя фурнитура порога, маска резервуара для воды из АБС и многие другие детали из АБС в качестве сырья. Количество деталей из АБС, используемых в автомобиле, составляет около 10 кг. Среди других транспортных средств количество используемых частей ABS также поражает. Основные части автомобиля изготовлены из АБС, такие как приборная панель с каркасом из ПК / АБС, а поверхность - из пленки ПВХ / АБС / BOVC. 2. Электронная и электрическая техника ABS легко впрыскивается в корпус и точные детали сложной формы, стабильного размера и красивого внешнего вида. Поэтому АБС широко используется в бытовой и мелкой бытовой технике, такой как телевизоры, рекордеры, холодильники, холодильники, стиральные машины, кондиционеры, пылесосы, домашние факсы, аудио и VCD. ABS также широко используется в пылесосах, а детали, изготовленные из ABS, также используются в кухонной утвари. Инжекционные изделия из АБС составляют более 88% от общего количества пластмассовых изделий для холодильников. 3. Офисное оборудование Поскольку АБС-пластик имеет высокий блеск и легкость формования, офисному оборудованию и машинам необходим красивый внешний вид и хорошая ручка, например, чехол для телефона, корпус памяти, компьютер, факс и дубликатор, поэтому детали из АБС-пластика широко используются. 4. Промышленное оборудование Поскольку АБС-пластик имеет хорошее формование, выгодно изготавливать шасси и корпус оборудования с большими размерами, небольшой деформацией и стабильным размером. Такие как рабочая приборная панель, рабочий стол, бассейн для жидкости, ящик для деталей и т. Д.

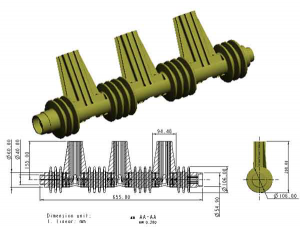

Дизайн изделий и форм

1. Толщина стенок продуктов. Толщина стенок продуктов зависит от длины потока расплава, эффективности производства и требований к использованию. Отношение максимальной длины потока расплава АБС к толщине стенки продукта составляет около 190: 1, что зависит от марки. Поэтому толщина стенок изделий из АБС не должна быть слишком тонкой. Для продуктов, требующих гальванической обработки, толщина стенок должна быть немного больше, чтобы увеличить адгезию между покрытием и поверхностью продукта. По этой причине толщину стенок изделия следует выбирать от 1,5 до 4,5 мм. При рассмотрении толщины стенок изделий следует также обращать внимание на равномерность толщины стенок, не слишком большую разницу. Для изделий, на которые необходимо нанести гальваническое покрытие, поверхность должна быть плоской и невыпуклой, так как эти детали легко прилипают к пыли из-за электростатического эффекта, что приводит к плохой стойкости покрытия. Кроме того, следует избегать наличия острых углов, чтобы предотвратить концентрацию напряжений. Поэтому целесообразно требовать переход дуги на углах поворота, стыках толщины и других деталях.

2. Наклон при извлечении из формы: наклон продукта при извлечении из формы напрямую связан с его усадкой. Из-за разных сортов, разной формы изделий и разных условий формования усадка при формовании имеет некоторые различия, как правило, в пределах 0,3 0,6%, иногда до 0,4 0,8%. Следовательно, точность формования изделий высока. Для изделий из АБС наклон при извлечении из формы считается следующим: основная часть составляет 31 градус в направлении извлечения из формы, а полость - 1 градус 20 футов в направлении извлечения из формы. Для продуктов сложной формы или с буквами и узорами наклон при извлечении из формы следует соответственно увеличить.

3. Требования к выталкиванию: поскольку видимая отделка продукта в большей степени влияет на характеристики гальваники, появление любых мелких шрамов будет очевидно после гальваники, поэтому в дополнение к требованию о том, чтобы в полости матрицы не было шрамов, эффективная площадь выброса должна быть большой, синхронизация использования нескольких эжекторов в процессе выброса должна быть хорошей, а сила выброса должна быть равномерной.

4. Выхлоп: чтобы предотвратить плохой выхлоп во время процесса заполнения, сжечь расплав и очевидные линии шва, необходимо открыть вентиляционное отверстие или вентиляционное отверстие глубиной менее 0,04 мм, чтобы облегчить выход газа из растопить дюйм. 5. Бегунок и шибер: для того, чтобы расплав АБС заполнил все части полости как можно скорее, диаметр полозья должен быть не менее 5 мм, толщина шибера должна быть более 30% от толщины. изделия, а длина прямой части (относящейся к той части, которая войдет в полость) должна быть около 1 мм. Положение заслонки следует определять в соответствии с требованиями к продукту и направлением потока материала. Не допускается наличие пандуса на поверхности покрытия для продуктов, на которые необходимо наносить гальваническое покрытие.

Обработка поверхности и отделкаABS легко красить и раскрашивать. На него также можно наносить металлическое и гальваническое покрытие. Поэтому детали из АБС-пластика часто декорируются и защищаются путем тонирования, литья под давлением и напыления, шелкографии, гальваники и горячего тиснения на поверхности формованных деталей. 1. ABS обладает хорошими характеристиками впрыска и может получать через матрицу различные степени зернистости, туман, гладкую и зеркальную поверхность. 2. АБС-пластик обладает хорошей адгезией к краске, и его легко получить путем распыления на поверхности разного цвета. И трафаретная печать различных символов и узоров. 3. ABS обладает хорошими характеристиками электрохимического покрытия и является единственным пластиком, который может легко получить металлическую поверхность с помощью химического нанесения покрытия. Методы химического осаждения включают в себя покрытие без химического меднения, химическое никелирование, химическое серебряное покрытие и химическое хромирование.