Пластиковые формы для литья под давлением

Краткое описание:

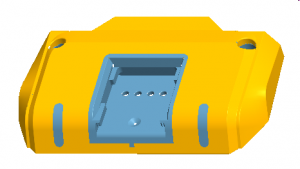

Пластиковая форма для литья под давлением инструмент для производства пластмассовых изделий, который в основном используется для массового производства. Пресс-форма для литья под давлением может удобно и быстро создать полную структуру и точный размер пластмассовых изделий.

Что такое пластиковые формы для литья под давлением

Пластиковая форма для литья под давлением(пресс-форма) - это своего рода оборудование для производства пластмассовых изделий, а также инструмент для придания пластмассовым изделиям полной структуры и точного размера. Литье под давлением - это своего рода метод обработки, используемый при массовом производстве некоторых сложных деталей. В частности, расплавленный при нагревании пластик впрыскивается в полость формы с помощью машины для литья под давлением под высоким давлением, а затем охлаждается и затвердевает для получения формованных изделий.

Характеристики пресс-формы для литья под давлением

1. Форма для литья под давлением может формировать пластиковые детали со сложной структурой, точным размером и хорошим внутренним качеством.

2. Хотя структура пластиковой формы может сильно отличаться из-за разнообразия и характеристик пластика, формы и структуры пластиковых изделий и типа машины для литья под давлением, основная структура такая же. Форма в основном состоит из разливочной системы, системы регулирования температуры, формовочных и конструктивных частей. Система разливки и формовочные детали - это детали, которые находятся в непосредственном контакте с пластмассами и изменяются вместе с пластиками и изделиями. Это самые сложные и изменяемые детали в пластиковой форме, которые требуют высочайшей обработки и точности.

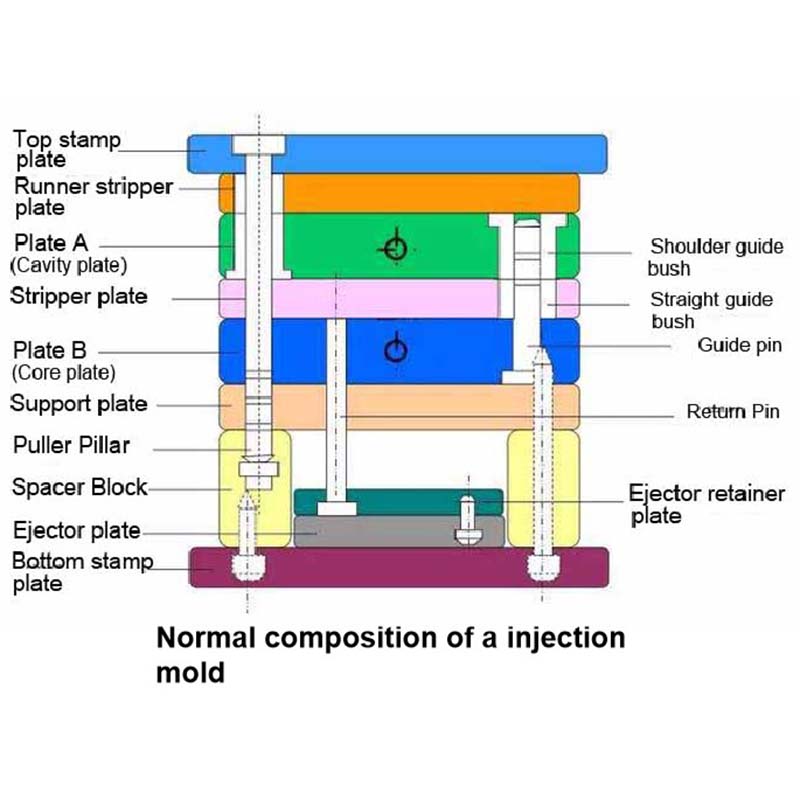

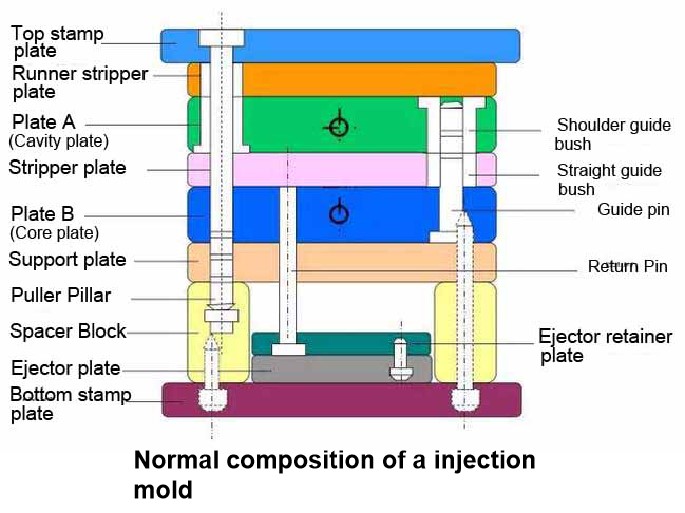

Состав форм для литья под давлением

Форма для литья под давлением состоит из подвижной формы и неподвижной формы. Подвижная форма устанавливается на подвижный шаблон литьевой машины, а неподвижная форма устанавливается на неподвижном шаблоне литьевой машины. Во время литья под давлением подвижная форма и неподвижная форма закрываются, образуя систему разливки и полость формы. Когда форма открыта, подвижная форма и неподвижная форма разделяются, чтобы вынуть пластмассовые изделия. Чтобы снизить тяжелую нагрузку на проектирование и производство пресс-форм, в большинстве пресс-форм используется стандартная пресс-форма.

Типы форм по характеристикам использования

(1) Горячеканальные формы

С помощью нагревательного устройства пластмассы в системе разливки не затвердевают и не будут извлекаться из формы вместе с продуктом, поэтому его также называют безрельсовым штампом. Преимущества: 1) Отсутствие отходов 2) может снизить давление впрыска, можно использовать формы с несколькими полостями 3) можно сократить цикл формования 4) улучшить качество продуктов, подходящих для характеристик горячеканального формования: 5) широкий диапазон температур плавления пластика. Он обладает хорошей текучестью при низких температурах и хорошей термической стабильностью при высоких температурах. 6) Он чувствителен к давлению и не течет без давления, но может течь при приложении давления. 7) Хорошая удельная теплоемкость для быстрого охлаждения в матрице. Пластмассы, доступные для горячеканальных систем: PE, ABS, POM, PC, HIPS, PS. Есть два типа обычных горячих бегунов: 1) режим нагревающего бегунка 2) адиабатический режим бегуна.

(2) твердые формы

Стальной лист, используемый во внутренней матрице, после покупки требует термической обработки, такой как закалка и науглероживание, чтобы соответствовать требованиям использования. Такая форма для литья под давлением называется твердой матрицей. Например, для внутренней матрицы используется сталь H13, сталь 420 и сталь S7.

(3) Мягкие формы (ниже 44HRC)

Сталь, используемая во внутренней форме, может соответствовать требованиям использования без термической обработки после покупки. Такая инъекция называется мягкой формой. Если внутренняя матрица изготовлена из стали P20, козырной стали, стали 420, NAK80, алюминия и бериллиевой меди.

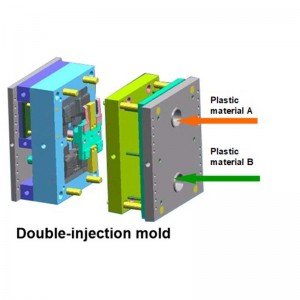

(4) формы для двойного впрыска

Форма с двойным впрыском - это форма, в которой два пластика впрыскиваются на одной машине для литья под давлением и формуются дважды, но продукт выбрасывается только один раз. Как правило, этот процесс формования также называется двухкомпонентным литьем под давлением, который обычно завершается набором форм и требует специальной двухэтапной литьевой машины.

(5) Литье под давлением с декорированием и этикетированием в форме

Классификация пластиковых форм для литья под давлением по литниковой системе

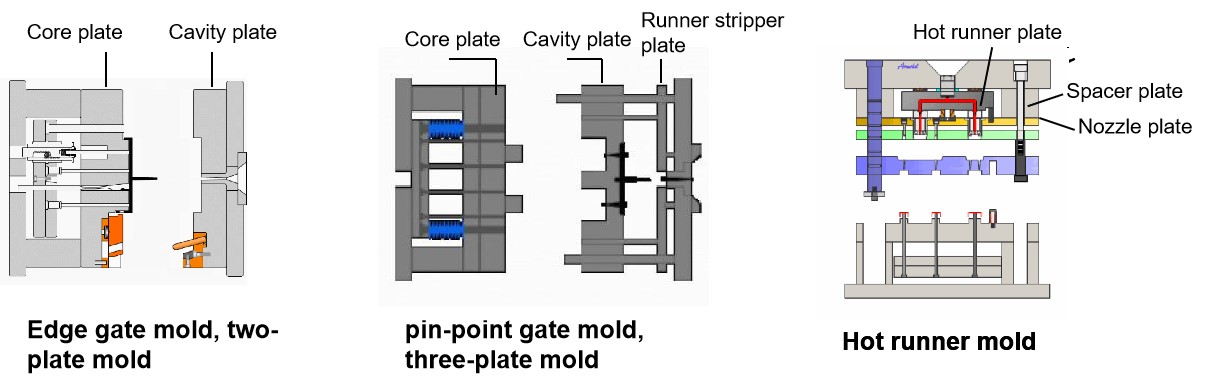

Пластиковые формы можно разделить на три категории в соответствии с различными типами литниковой системы.

(1) Форма с краевыми воротами (пресс-форма с двумя пластинами): направляющая и литник извлекаются из формы вместе с продуктом на линии разъема. Конструкция максимально простая, удобная в обработке, а стоимость невысокая. Поэтому все больше людей используют для работы большие системы форсунок. Структура пластиковой формы разделена на две части: динамическая форма и фиксированная форма. Подвижная часть машины для литья под давлением - это подвижная часть (в основном сторона выброса), и бездействие на стороне выброса машины для литья под давлением обычно называют фиксирующей формой. Поскольку неподвижная часть большой форсунки обычно состоит из двух стальных пластин, ее также называют пресс-формой с двумя пластинами. Пресс-форма с двумя пластинами - это простейшая конструкция пресс-формы с большим соплом.

(2) Форма с точечным затвором (форма с тремя пластинами): направляющая и литник не находятся на линии разъема, как правило, непосредственно на продукте, поэтому сложнее спроектировать группу линий разъема сопел и труднее обрабатывать . Система тонких форсунок обычно выбирается в соответствии с требованиями продукта. Неподвижная часть форсунки с мелким соплом обычно состоит из трех стальных пластин, поэтому ее также называют «трехлепестковой пресс-формой» для этого типа конструкционной матрицы. Форма с тремя пластинами - это простейшая конструкция формы с мелким соплом.

(3) Горячеканальная пресс-форма: конструкция этого типа фильеры в основном такая же, как и у тонкого сопла. Самая большая разница в том, что бегунок расположен в одной или нескольких горячих тарелках и горячих присосках с постоянной температурой. Отсутствие холодного извлечения материала из формы, направляющая и заслонка находятся непосредственно на продукте. Таким образом, бегунок не требует извлечения из формы. Эта система также называется системой форсунок, которая позволяет экономить сырье и применима. В случае более дорогого сырья и более высоких требований к продукции его сложно проектировать и обрабатывать, а стоимость штампов и форм высока. Горячеканальная система, также известная как горячеканальная система, в основном состоит из горячеканальной втулки, горячеканальной плиты и электрической коробки контроля температуры. Наша общая горячеканальная система имеет две формы: горячеканальную одноточечную и многоточечную. Одноточечный горячий затвор предназначен для впрыскивания расплавленного пластика непосредственно в полость с помощью единственной втулки горячего затвора, которая подходит для пластиковой формы с одной полостью и с одним отверстием; Многоточечный горячий затвор предназначен для разделения расплавленного материала в каждую втулку теплового затвора с помощью пластины горячего затвора и затем входа в полость. Он подходит для одной полости, многоточечной подачи и нескольких гнезд.

Применение пластиковых форм для литья под давлением

Пресс-форма для литья под давлением является важным технологическим оборудованием для производства различных промышленных продуктов. С быстрым развитием пластмассовой промышленности и продвижением и применением пластмассовых изделий в таких промышленных секторах, как авиация, аэрокосмическая промышленность, электроника, машиностроение, корабли и автомобили, требования к изделиям на пресс-форме также становятся все выше и выше. Традиционный метод проектирования пресс-форм не смог удовлетворить требованиям сегодняшнего дня. По сравнению с традиционной конструкцией пресс-форм, технология автоматизированного проектирования CAE имеет большие преимущества в повышении производительности, обеспечении качества продукции, снижении затрат и снижении трудоемкости.

1. Электронные и коммуникационные продукты:

2. Оргтехника;

3. Автомобильные запчасти;

4. Бытовая техника;

5. Электрооборудование;

6. Медицина и охрана окружающей среды;

7. Промышленные объекты;

8. искусственный интеллект;

9. Транспорт;

10. Строительные материалы, кухонное и туалетное оборудование и инструменты.

Mestech - профессиональный производитель, который почти 20 лет занимается производством пресс-форм и литьем под давлением. У нас отличная команда инженеров и богатый производственный опыт. Мы можем проектировать и производить высококачественные пресс-формы для литья пластмасс для наших клиентов. Наши формы для литья под давлением предназначены для электронного, электрического, автомобильного, медицинского, транспортного и промышленного оборудования. Если вам нужно, пожалуйста, свяжитесь с нами.