Горячеканальная форма

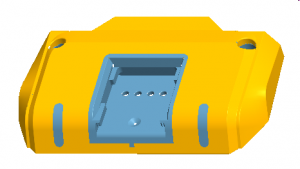

Краткое описание:

Горячеканальная формапредставляет собой разновидность формы, в которой используется нагревательное устройство, чтобы расплав в желобе не затвердевал все время. Поскольку пластик в желобе всегда находится в расплавленном состоянии, и материал охлаждающего сопла не нужно извлекать во время литья под давлением. Она имеет более короткий цикл формования, чем традиционная форма, и позволяет экономить больше сырья, поэтому горячеканальная форма широко используется в развитых странах и регионах мира.

Горячеканальная форма - это форма, в которой используется нагревательное устройство, чтобы расплав в литнике не затвердевал все время. Поскольку пластик в желобе всегда находится в расплавленном состоянии, и материал охлаждающего сопла не нужно извлекать во время литья под давлением. Она имеет более короткий цикл формования, чем традиционная форма, и позволяет экономить больше сырья, поэтому горячеканальная форма широко используется в развитых странах и регионах мира.

Система горячеканального формования в форме является важной вспомогательной подсистемой системы литья под давлением. Это гарантирует, что расплавленный пластиковый материал в направляющей в течение длительного времени поддерживается при постоянной температуре за счет электрического нагрева. Это важный инструмент, помогающий производить крупногабаритные, тонкостенные, высококачественные поверхностные детали, производимые методом литья под давлением, и обеспечивать эффективное производство.

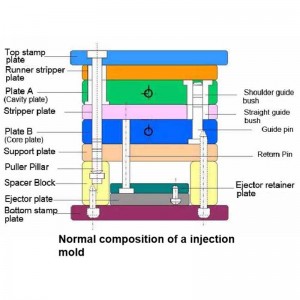

Форма для литья под давлением с горячим бегунком

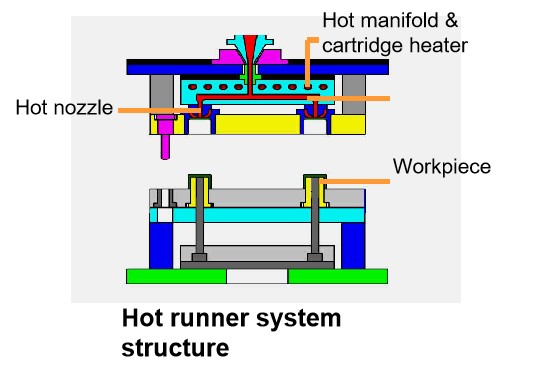

Горячеканальная система в форме

Конструкция горячеканальной системы

Горячеканальная система обычно состоит из горячего сопла, горячего коллектора, регулятора температуры и принадлежностей. Существует два вида горячих форсунок: открытая горячая форсунка и горячая форсунка с штифтовым клапаном. Поскольку форма горячего сопла напрямую определяет выбор горячеканальной системы и изготовление пресс-формы, горячеканальную систему обычно делят на открытую горячеканальную систему и горячеканальную систему с штифтовым клапаном. Разделительная пластина используется при многогнездной или многоточечной подаче, одноточечной подаче, но со смещением уровня материала. Материал обычно P20 или H13. Разделительная пластина обычно делится на две категории: стандартные и нестандартные. Его структура в основном определяется распределением полости в форме, расположением сопел и положением шибера. Блок управления температурой включает в себя хост, кабель, разъем и проводку, вилку и розетку и т. Д. Принадлежности для горячеканальных систем обычно включают в себя: нагреватель и термопару, уплотнительное кольцо направляющей, соединитель и распределительную коробку и т. Д.

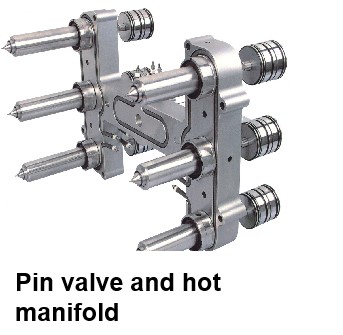

Типы горячеканальных систем:

Существует два типа горячеканальных систем: открытая горячеканальная система и горячеканальная система с игольчатым клапаном. Они названы в соответствии с открытым горячим соплом и горячим каналом с игольчатым клапаном соответственно.

1). Открытый тип

Преимущества открытой горячеканальной формы: простая конструкция, ограниченное количество материалов, простота волочения проволоки и утечки резьбы, низкое качество поверхности и небольшое количество применений в высокоточных пресс-формах за рубежом. Одна и та же форма может быть смешана с игольчатыми клапанами разных производителей. Открытый горячеканальный канал можно разделить на две части: горячеканальный канал с большим водяным портом и горячеканальный канал с точечным затвором. Горячий канал точечных ворот, как следует из названия, ворота точечных ворот очень маленькие, обычно всего 80 проволок, поверхность продукта очень гладкая, подходит для литья под давлением небольших изделий. Горячекатун с большим затвором имеет большой затвор и большой объем впрыска, который подходит для впрыска крупных продуктов

2). Тип штифтового клапана

Горячий бегунок штифтового клапана экономит материал, поверхность пластмассовых деталей прекрасна, внутреннее качество компактно, а прочность высока. В мире существует два основных горячеканальных клапана с игольчатыми клапанами (по принципу впрыска): цилиндрического и пружинного типа.

Разница между типом пружины и типом цилиндра заключается в том, что они не могут контролировать временную последовательность и решить проблему следа сварки. Были разработаны износостойкие сопла малого диаметра, пружинно-штифтовые клапаны и сопла внутреннего нагрева.

Как работает горячий бегун?

Поскольку нагревательный стержень и нагревательное кольцо расположены рядом или в центре бегунка, весь бегунок от выхода сопла до заслонки литьевой машины находится в высокотемпературном состоянии, что удерживает пластик в бегунке в плавлении. штат. Поэтому горячеканальную технологию иногда называют системой с теплоотводом или литьем без направляющих. Горячеканальная система обычно состоит из горячего сопла, распределителя, термостата и принадлежностей.

Характеристики горячеканальной системы

Применение технологии горячеканальной системы фильер становится все более зрелой. Он имеет множество преимуществ, что способствует развитию индустрии литья под давлением. Также есть некоторые недостатки, которые стоит учесть в приложении.

Преимущество пресс-формы для горячеканальной системы

A. Подходит для крупномасштабных продуктов

Из-за большого размера, большого объема впрыска и большой площади деталей трудно удерживать пластмассы при обычном литье под давлением и заполнять полость в состоянии высокотемпературного плавления. Для обеспечения полного литья под давлением необходимо использовать многоточечный впрыск с горячим литником.

Б. Подходит для объектов сложной формы

Высокая вязкость, низкая вязкость, высокая температура формования. Эти проблемы может решить горячеканальная система. Например: впрыск металлического порошка, впрыск керамического порошка, впрыск пластикового магнита, впрыск пластикового подшипника, термопластичный каучук (TPE). C. Экономия затрат

Горячий впрыск, отсутствие сопла, отсутствие отходов рабочего колеса, экономия больших материальных затрат.

D. Уменьшите давление впрыска, сэкономьте электроэнергию, повысьте производительность машины для литья под давлением, уменьшите износ формы.

E. Подходит для высокоскоростного литья под давлением. Высокоскоростное литье под давлением не только повышает эффективность производства тонкостенных изделий, таких как чашки и контейнеры.

F. Повышение качества продукции

В процессе формования горячеканальной пресс-формы температура расплава пластика точно контролируется горячеканальной системой. Пластмасса может течь более равномерно в каждую полость, в результате чего получаются детали одинакового качества. Детали горячеканальной системы имеют хорошее качество, низкое остаточное напряжение и небольшую деформацию после извлечения из формы. Многие высококачественные продукты на рынке производятся с помощью горячеканальных пресс-форм. Многие пластиковые детали телефонов Motorola, принтеров HP и ноутбуков Dell изготавливаются с использованием горячеканальных форм.

G. Содействие автоматизации производства

Готовый продукт формируется с помощью пресс-формы для горячеканальной системы, нет необходимости в обрезке ворот, а холодный бегунок перерабатывается. Это способствует автоматизации производства. Многие зарубежные производители комбинируют горячеканальные системы с автоматизацией, что значительно повышает эффективность производства.

Недостаток пресс-формы горячеканальной системы

По сравнению с холодноканальной формой недостатки горячеканальной формы сводятся к следующим аспектам.

A. Рост стоимости пресс-форм Горячеканальные компоненты более дорогие, и стоимость горячеканальных форм может существенно возрасти. Если выпуск детали невелик, а стоимость пресс-формы высока, это неэкономично.

B. Высокие требования к оборудованию. Горячеканальная пресс-форма требует точной обработки. Интеграция и координация горячеканальной системы и пресс-формы очень строги, в противном случае в процессе производства пресс-форм возникнет много серьезных проблем.

C. Комплексная эксплуатация и обслуживание

По сравнению с пресс-формой с холодным литником, эксплуатация и техническое обслуживание горячеканальной пресс-формы сложны. При неправильном использовании горячеканальные детали легко повредить, и их невозможно изготовить, что приведет к огромным экономическим потерям.

Вообще говоря, горячеканальные пресс-формы находят все более широкое применение из-за их высокой эффективности и высокого качества продукции, с развитием технологий обработки пресс-форм и оборудования для литья под давлением.

Применение горячеканальной формовки

1. Для деталей большого размера

Для деталей, размер которых превышает 300 мм, объем и пространство для впрыска пластика больше из-за большого размера. Если расплавленный пластик охлаждается слишком быстро, заполнение полости оказывается недостаточным, что приводит к недостатку клея и вогнутости. Поток и очевидная линия сплавления, или разница температур слишком велика, чтобы вызвать усадку или деформационное коробление деталей. Следовательно, добавление горячеканальной системы гарантирует, что впрыскиваемый жидкий пластик будет сохранять постоянную температуру в течение длительного времени, и гарантирует, что расплав может быть заполнен быстро и полностью. Полость, и быстро снять стресс, получить качественные продукты. Эти продукты включают: пластиковый ящик для хранения, оборотный ящик, пластиковый поддон, приборную панель автомобиля, бампер и т. Д.

2. Для тонкостенных деталей

Для тонкостенных деталей толщиной менее 1,0 мм происходит быстрое рассеивание тепла и быстрое охлаждение, расплав нелегко заполнить или очень легко получить воздушные пятна и серьезную деформацию. Скорость заполнения расплавленным клеем может быть увеличена за счет использования горячеканальной системы, что благоприятно сказывается на скорости заполнения расплавленного клея. Детали полностью сформированы. Эти продукты включают корпус мобильного телефона, панель и т. Д. Если горячеканальная форма совмещена с высокоскоростной литьевой машиной (полностью электрической литьевой машиной), самые тонкие размеры деталей могут составлять от 0,30 мм до 0,50 мм.

3. Используется для высококачественных деталей внешнего вида: абажур, бусины лампы,

Высококачественные внешние детали, такие как автомобильные абажуры и светодиодные лампы, требуют высокой оптической прозрачности и не могут иметь дефектов цвета и отпечатков пальцев; приборная светлая прозрачная панель, а также зеркальный корпус бытовой техники; большой размер Наружная оболочка электрооборудования должна быть оборудована точками подачи клея на поверхности деталей, но не допускаются шрамы от подачи клея.

4. Используется для структурных сложных деталей

Этот вид продукта в основном обусловлен необходимостью продукта, внутри много ступеней и ребер, а путь потока расплава раздваивается, сложен и труден для заполнения. Есть много видов рамок для ламп.

5. Для деталей с плохой текучестью

Чтобы улучшить и улучшить свойства пластмасс, мы добавим в пластики стекловолокно, антипирены, металлический порошок, угольный порошок и анти-ультрафиолетовые добавки. Это может улучшить стабильность размеров и синтез деталей, а также механические свойства, огнестойкость, электрические свойства и сопротивление старению. Например, он используется для наружной распределительной коробки, корпуса коммуникационного продукта, корпуса бытовой техники и деталей.

6. Для больших партий деталей

Контроль затрат на изготовление крупных партий деталей очень важен. Чтобы сократить время литья под давлением и избежать затрат, связанных с сопловой частью, часто используются горячеканальные формы.

Компания Mestech специализируется на производстве различных пластмассовых деталей для форм и литья под давлением. Мы накопили богатый опыт в производстве прозрачных абажуров, больших пластиковых корпусов и горячеканальных форм для литья под давлением с несколькими полостями. Мы надеемся на возможность сотрудничать и служить вам в этой области. Пожалуйста свяжитесь с нами.

Характеристики горячеканальной системы Применение технологии горячеканальной системы фильер становится все более зрелой. Он имеет множество преимуществ, что способствует развитию индустрии литья под давлением. Также есть некоторые недостатки, которые стоит учесть в приложении. Преимущество пресс-формы для горячеканальной системы

A. Подходит для крупногабаритных изделий. Из-за большого размера, большого объема впрыска и большой площади деталей трудно удерживать пластмассы при обычном литье под давлением и заполнять полость в состоянии плавления при высокой температуре. Для обеспечения полного литья под давлением необходимо использовать многоточечный впрыск с горячим литником.

B. Подходит для трудноформируемых объектов Высокая вязкость, низкая вязкость, высокая температура формования. Эти проблемы может решить горячеканальная система. Например: впрыск металлического порошка, впрыск керамического порошка, впрыск пластикового магнита, впрыск пластикового подшипника, термопластичный каучук (TPE).

C. Экономия затрат Горячее впрыскивание, сопло, отсутствие отходов рабочего колеса, экономия больших материальных затрат.

D. Уменьшите давление впрыска, сэкономьте электроэнергию, повысьте производительность машины для литья под давлением, уменьшите износ формы.

E. Подходит для высокоскоростного литья под давлением. Высокоскоростное литье под давлением не только повышает эффективность производства тонкостенных изделий, таких как чашки и контейнеры.

F. Повышение качества продукции. В процессе формования горячеканальной пресс-формы температура расплава пластика точно контролируется горячеканальной системой. Пластмасса может течь более равномерно в каждую полость, в результате чего получаются детали одинакового качества. Детали горячеканальной системы имеют хорошее качество, низкое остаточное напряжение и небольшую деформацию после извлечения из формы. Многие высококачественные продукты на рынке производятся с помощью горячеканальных пресс-форм. Многие пластиковые детали телефонов Motorola, принтеров HP и ноутбуков Dell изготавливаются с использованием горячеканальных форм.

G. Содействие автоматизации производства. Готовый продукт формируется с помощью горячеканальной пресс-формы, нет необходимости обрезать ворота, а холодный литник перерабатывается. Это способствует автоматизации производства. Многие зарубежные производители комбинируют горячеканальные системы с автоматизацией, что значительно повышает эффективность производства.

Недостаток пресс-формы для горячеканальной системы По сравнению с холодноканальной пресс-формой недостатки горячеканальной пресс-формы можно обобщить в следующих аспектах.

A. Рост стоимости пресс-форм Горячеканальные компоненты более дорогие, и стоимость горячеканальных форм может существенно возрасти. Если выпуск детали невелик, а стоимость пресс-формы высока, это неэкономично.

B. Высокие требования к оборудованию. Горячеканальная пресс-форма требует точной обработки. Интеграция и координация горячеканальной системы и пресс-формы очень строги, в противном случае в процессе производства пресс-форм возникнет много серьезных проблем.

C. Сложная эксплуатация и техническое обслуживание По сравнению с холодноканальными пресс-формами эксплуатация и техническое обслуживание горячеканальных форм являются сложными. При неправильном использовании горячеканальные детали легко повредить, и их невозможно изготовить, что приведет к огромным экономическим потерям.

Вообще говоря, горячеканальные пресс-формы находят все более широкое применение из-за их высокой эффективности и высокого качества продукции, с развитием технологий обработки пресс-форм и оборудования для литья под давлением.

Применение горячего прессования бегуна 1). Для деталей большого размера Для деталей, размер которых превышает 300 мм, объем и пространство для впрыска пластика больше из-за большого размера. Если расплавленный пластик охлаждается слишком быстро, заполнение полости оказывается недостаточным, что приводит к недостатку клея и вогнутости. Поток и очевидная линия сплавления, или разница температур слишком велика, чтобы вызвать усадку или деформационное коробление деталей. Следовательно, добавление горячеканальной системы гарантирует, что впрыскиваемый жидкий пластик будет сохранять постоянную температуру в течение длительного времени, и гарантирует, что расплав может быть заполнен быстро и полностью. Полость, и быстро снять стресс, получить качественные продукты. Эти продукты включают: пластиковую коробку для хранения, коробку оборота, пластиковый поддон, автомобильную приборную панель, бампер и т. Д. 2). Для тонкостенных деталей. Для тонкостенных деталей толщиной менее 1,0 мм происходит быстрое рассеивание тепла и быстрое охлаждение, расплав нелегко заполнить или очень легко получить воздушные пятна и серьезные деформации. Скорость заполнения расплавленным клеем может быть увеличена за счет использования горячеканальной системы, что благоприятно сказывается на скорости заполнения расплавленного клея. Детали полностью сформированы. Эти продукты включают корпус мобильного телефона, панель и т. Д. Если горячеканальная форма совмещена с высокоскоростной литьевой машиной (полностью электрической литьевой машиной), самые тонкие размеры деталей могут составлять от 0,30 мм до 0,50 мм. 3). Используется для высококачественных деталей: абажур, ламповые борта, высококачественные внешние детали, такие как автомобильные абажуры и светодиодные лампы, требуют высокой оптической прозрачности и не могут иметь дефектов цвета и отпечатков пальцев; приборная светлая прозрачная панель, а также зеркальный корпус бытовой техники; большой размер Наружная оболочка электрооборудования должна быть оборудована точками подачи клея на поверхности деталей, при этом не допускаются шрамы от подачи клея. 4). Используется для сложных структурных деталей. Этот вид продукта в основном обусловлен необходимостью продукта, поскольку внутри много ступенек и ребер, а путь потока расплава раздвоен, сложен и труден для заполнения. Есть много видов рамок для ламп. 5). Для деталей с плохой текучестью Чтобы улучшить и улучшить свойства пластмасс, мы добавим в пластмассы стекловолокно, антипирен, металлический порошок, угольный порошок и анти-ультрафиолетовые добавки. Это может улучшить стабильность размеров и синтез деталей, а также механические свойства, огнестойкость, электрические свойства и сопротивление старению. Например, он используется для наружной распределительной коробки, корпуса коммуникационного продукта, корпуса бытовой техники и деталей. 6). Для деталей больших партий Контроль затрат на детали больших партий очень важен. Чтобы сократить время литья под давлением и избежать затрат, связанных с сопловой частью, часто используются горячеканальные формы.

Компания Mestech специализируется на производстве различных пластмассовых деталей для форм и литья под давлением. Мы накопили богатый опыт в производстве прозрачных абажуров, больших пластиковых корпусов и горячеканальных форм для литья под давлением с несколькими полостями. Мы надеемся на возможность сотрудничать и служить вам в этой области. Пожалуйста свяжитесь с нами.