Машина для литья пластмасс

Краткое описание:

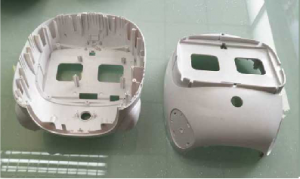

Местек оснащен 30 пластик термопластавтоматыот 100 до 1500 тонн и 10 опытных технических специалистов. Мы можем предоставить нашим клиентам изделия для литья под давлением различных размеров.

Машина для литья пластмасс под давлением также называется машиной для литья под давлением или литьевой машиной. Это основное формовочное оборудование, которое с помощью форм для литья пластмасс из термопласта или термореактивного пластика превращается в пластмассовые изделия различной формы. Функции машины для литья пластмасс под давлением заключаются в нагревании пластмасс, приложении высокого давления к расплавленным пластмассам, а также их выбросу и заполнению полости формы.

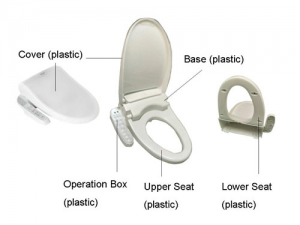

I-Классификация машины для литья пластмасс под давлением Машина для литья пластмасс под давлением может формировать пластмассовые изделия сложного внешнего вида, точного размера или плотной текстуры с металлическими вставками за один раз. Он широко используется в национальной обороне, электромеханике, автомобилестроении, транспорте, производстве строительных материалов, упаковке, сельском хозяйстве, культуре, образовании, здравоохранении и повседневной жизни людей. В связи с быстрым развитием индустрии пластмасс и сложной структурой и функциями формовочных изделий, были разработаны различные типы и спецификации машин для литья под давлением. По точности выпускаемой продукции термопластавтоматы можно разделить на обычные и прецизионные. По мощности и системе управления машину для литья под давлением можно разделить на гидравлическую и полностью электрическую. В зависимости от конструктивной формы термопластавтоматы бывают трех видов: вертикальные и горизонтальные (включая двухцветные термопластавтоматы) и угловые.

Знакомство с характеристиками различных термопластавтоматов.

5. Общее устройство блокировки формы открыто, легко конфигурируется всеми видами автоматических устройств, подходит для сложных, сложных продуктов автоматического формования.

6. Устройство ленточной транспортировки легко осуществить промежуточную установку через пресс-форму, чтобы облегчить автоматическое производство.

7. Легко обеспечить постоянство потока смолы и распределение температуры в пресс-форме.

8. Оснащенный вращающимся столом, подвижным столом и наклонным столом, легко реализовать литье под пластину и комбинированное литье под давлением.

9. Пробное производство небольшими партиями, конструкция пресс-формы проста, низкая стоимость и легко снимается.

10. Вертикальная машина из-за низкого центра тяжести, относительно горизонтальная сейсмостойкость лучше.

1.Горизонтальная литьевая машина

1. даже если базовый блок низкий из-за низкого фюзеляжа, на установке нет ограничений по высоте.

2. продукт может падать автоматически, без использования механической руки, также может быть достигнуто автоматическое формование.

3. из-за низкого фюзеляжа, удобной подачи, простоты обслуживания.

4. форма должна быть установлена краном.

5. многократное параллельное расположение, формованный продукт легко собирать и упаковывать с конвейерной ленты.

2. Вертикальная литьевая машина

1. Устройство для впрыска и зажимное устройство находятся на одной и той же вертикальной средней линии, а матрица открывается и закрывается в верхнем и нижнем направлениях. Его площадь пола составляет лишь половину площади горизонтальной машины, поэтому переоборудование в производственную зону примерно вдвое превышает производственную площадь.

2. легкость изготовления вставного литья. Поскольку поверхность матрицы обращена вверх, вставки легко найти. Автоматическое формование со вставкой может быть легко реализовано путем использования типа машины с фиксированным нижним шаблоном и подвижным верхним шаблоном, а также сочетанием

ленточный конвейер и манипулятор.

3. Вес матрицы открывается и закрывается вверх и вниз с помощью опоры горизонтальной опалубки. Явления, что опалубка не может открываться и закрываться из-за прямого переворота, вызванного силой тяжести матрицы, аналогичной горизонтальной машине, не произойдет. Это помогает поддерживать точность станков и штампов.

4. С помощью простого манипулятора можно удалить каждую пластиковую полость, что способствует прецизионному формованию.

3. двойная литьевая машина

Может ли одноразовое литье под давлением двух цветов литьевой машины, может удовлетворить требования потребителей к внешнему виду, пользователи могут использовать продукт более комфортно.

4.Все электрические термопластавтоматы

Полностью электрическая термопластавтомат может не только удовлетворить потребности специальных применений, но также имеет больше преимуществ, чем обычная термопластавтомат.

Еще одно преимущество полностью электрической машины для литья под давлением состоит в том, что она снижает уровень шума, что не только приносит пользу рабочим, но и снижает инвестиции в производственные предприятия со звукоизоляцией.

5. угловая литьевая машина

Ось винта литья под давлением угловой машины для литья под давлением перпендикулярна оси перемещения шаблона зажимного механизма, и ее преимущества и недостатки находятся между вертикальной и горизонтальной плоскостями. Поскольку направление впрыска и поверхность разъема формы находятся в одной плоскости, угловая машина для литья под давлением подходит для форм с асимметричной геометрией боковых ворот или изделий, центр формования которых не допускает следов ворот.

6. многостанционная формовочная машина

Инъекционное устройство и зажимное устройство имеют два или более рабочих положения, и инъекционное устройство и зажимное устройство могут быть расположены различными способами.

В настоящее время широко используются три вида термопластавтоматов:

Горизонтальные термопластавтоматы широко используются из-за небольшого пространства, удобной установки и широкого диапазона применения. Двойные термопластавтоматы в основном используются для герметизации и гидроизоляции электронных изделий, электроинструментов для амортизации ударов, а также изделий различных цветов и компактной конструкции. Полностью электрическая термопластавтомат применяется при производстве крупных заказов, высокоточных деталей малых и средних размеров.

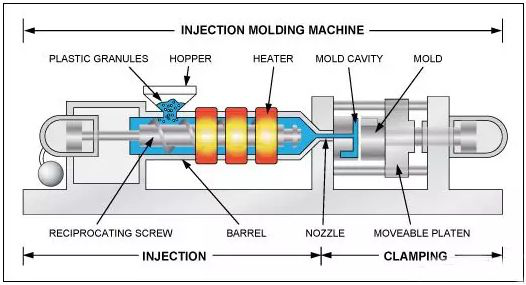

II-Как работают машины для литья пластмасс под давлением?

Принцип работы термопластавтомата аналогичен принципу работы инъекционного шприца. Это технологический процесс нагнетания пластифицированного расплавленного пластика (т. Е. Вязкого потока) в закрытую полость с помощью усилия винта (или плунжера) и получения продукта после отверждения.

Литье под давлением - это циклический процесс, каждый цикл в основном включает:

Количественная подача - плавление, пластификация - впрыск под давлением - охлаждение - открытие формы и снятие деталей. Снимите пластиковые детали и закройте форму для следующего цикла.

Элементы управления машиной для литья под давлением: элементы управления машиной для литья под давлением включают работу с клавиатурой управления, работу электрической системы управления и работу гидравлической системы по трем аспектам. Выбор действия процесса впрыска, действие подачи, давление впрыска, скорость впрыска, тип выталкивания, контроль температуры каждой секции ствола, регулировка давления впрыска и противодавления производились соответственно.

Общий процесс формования шнековой машины для литья под давлением заключается в следующем: сначала в цилиндр добавляется гранулированный или порошковый пластик, который расплавляется за счет вращения шнека и нагрева внешней стенки цилиндра. Затем машина заставляет пресс-форму и седло впрыска перемещаться вперед, так что сопло находится близко к воротам пресс-формы, а затем масло под давлением заливается в цилиндр для впрыска, чтобы сделать винт. Стержень выдвигается вперед, так что расплав впрыскивается в закрытую фильеру с низкой температурой, высоким давлением и высокой скоростью. После определенного периода времени и выдерживания давления (также известного как выдерживающее давление) и охлаждения расплав затвердевает и формуется, и продукт может быть извлечен (цель выдерживания давления - предотвратить обратный поток расплава в полости и для подачи материала в полость. И убедитесь, что продукт имеет определенные допуски по плотности и размерам. Основными требованиями литья под давлением являются пластификация, литье под давлением и формование. Пластификация - это предпосылка для достижения и обеспечения качества формованных изделий, и Чтобы соответствовать требованиям формования, впрыск должен обеспечивать достаточное давление и скорость. В то же время, поскольку давление впрыска очень высокое, соответствующее высокому давлению в полости (среднее давление в полости обычно составляет от 20 до 45 ° С). МПа), поэтому должно быть достаточное усилие зажима.Можно видеть, что устройство впрыска и зажимное устройство являются ключевыми частями машины для литья под давлением.

Оценка пластиковых изделий в основном включает три аспекта: первый - это качество внешнего вида, включая целостность, цвет, блеск и т. Д .; второй - точность между размером и относительным положением; третье - это физические, химические и электрические свойства, соответствующие применению. Эти требования к качеству также различаются в зависимости от случая использования продуктов. Дефекты изделий в основном заключаются в конструкции, точности и степени износа пресс-формы. Но на самом деле техники на заводе по переработке пластмасс часто страдают от сложной ситуации, когда используют технологические средства для устранения проблем, вызванных дефектами формы, и не имеют большого эффекта.

Наладка процесса - необходимый способ улучшить качество и выпуск продукции. Поскольку сам цикл впрыска очень короткий,

если условия процесса не контролируются должным образом, отходы будут непрерывно течь. При корректировке процесса лучше всего менять только одно условие за раз и соблюдать его несколько раз. Если давление, температура и время унифицированы и отрегулированы, легко вызвать путаницу и недопонимание. Есть много способов и средств отрегулировать процесс. Например, существует более десяти возможных решений проблемы неудовлетворительного впрыска продуктов. Только выбрав одно или два основных решения для решения сути проблемы, мы можем решить ее. Кроме того, следует обратить внимание на диалектическую взаимосвязь в решении. Например: изделие имеет депрессию, иногда для повышения температуры материала, иногда для снижения температуры материала; иногда для увеличения количества материала, иногда для уменьшения количества материала. Признайте возможность решения проблемы обратными мерами.

III-Основные технические параметры термопластавтомата:

Сила закрытия, максимальный объем впрыска, максимальная и минимальная толщина матрицы, ход перемещения формы, расстояние между тяговыми стержнями, ход выталкивания и давление выталкивания и т. Д.

Технические требования к термопластавтоматам, подходящим для формования изделий, можно выбрать следующим образом:

1 Сила зажима: площадь выступа продукта, умноженная на давление в полости формы, меньше, чем сила зажима, P равно или равно давлению в полости QF;

2 Максимальный объем впрыска: вес продукта <максимальный объем впрыска. Вес продукта = максимальный объем впрыска * 75 ~ 85%.

3 Толщина пресс-формы термопластавтомата: интервал между максимальным и минимальным значением термопластавтомата и двумя точками. Машина для литья под давлением с максимальной толщиной пресс-формы меньше максимальной толщины пресс-формы. Минимальная толщина равна минимальной толщине пресс-формы термопластавтомата.

4 Ход формы: расстояние открытия формы = толщина формы + высота продукта + расстояние выброса + пространство для продукта. То есть расстояние от формы до формы.

5 расстояние между стержнями: то есть установить положение формы; длина формы * ширина меньше расстояния тяги.

6 Ход и давление выброса: расстояние и давление выброса продукта <ход выброса и давление литьевой машины.

Система и состав литьевой машины

Термопластавтомат обычно состоит из системы впрыска, системы закрытия формы, системы гидравлической передачи, системы электрического управления, системы смазки, системы нагрева и охлаждения, системы контроля безопасности и так далее.

Система впрыска

Функция системы впрыска: Система впрыска является одной из самых важных частей машины для литья под давлением, как правило, существует три основных формы впрыска плунжера, винта, винта предварительного пластикового поршня. Самый распространенный вид - винтовой. Его функция заключается в впрыскивании расплавленного пластика в полость формы с помощью шнека под определенным давлением и скоростью после пластификации определенного количества пластика за определенное время в цикле машины для литья под давлением. После впрыска расплав, вводимый в полость формы, сохраняет форму.

Система впрыска состоит из устройства пластификации и устройства передачи энергии.

Устройство пластификации шнековой машины для литья под давлением в основном состоит из устройства подачи, цилиндра, шнека, компонента для прохождения клея и сопла. Устройство передачи мощности включает цилиндр впрыска, подвижный цилиндр седла впрыска и устройство привода винта (a

Система зажима пресс-формы

Функция зажимной системы: зажимная система обеспечивает закрытие, открытие и выталкивание изделий из формы. В то же время, после того, как форма закрыта, прилагается достаточное усилие зажима, чтобы противостоять давлению полости формы, вызванному попаданием расплавленного пластика в полость формы, и предотвращается образование шва формы, что приводит к плохому состоянию изделий.

Состав зажимной системы: зажимная система в основном состоит из зажимного устройства, механизма подвешивания, механизма регулировки, механизма выталкивания, переднего и заднего фиксированного шаблона, подвижного шаблона, зажимного цилиндра и предохранительного механизма защиты.

Гидравлическая система

Функция гидравлической трансмиссии заключается в обеспечении питания машины для литья под давлением в соответствии с различными действиями, необходимыми для процесса, и в удовлетворении требований к давлению, скорости и температуре, требуемым для различных частей машины для литья под давлением. Он в основном состоит из различных гидравлических компонентов и вспомогательных гидравлических компонентов, в которых масляный насос и двигатель являются источником энергии для машины для литья под давлением. Различные клапаны регулируют давление и расход масла, чтобы соответствовать требованиям процесса литья под давлением.

Электрическая система управления

Разумная координация между электрической системой управления и гидравлической системой позволяет реализовать требования процесса (давление, температура, скорость, время) и различные программные действия литьевой машины. Он в основном состоит из электроприборов, электронных компонентов, приборов (см. Внизу справа), обогревателей, датчиков и так далее. Как правило, существует четыре способа управления: ручной, полуавтоматический, автоматический и регулируемый.

Система отопления / охлаждения

Система подогрева служит для обогрева ствола и форсунки. В цилиндре машины для литья под давлением в качестве нагревательного устройства обычно используется электронагревательная спираль, которая устанавливается снаружи цилиндра и разделена термопарой. Подвод тепла для пластификации материала за счет теплопроводности стенки трубы; Система охлаждения в основном используется для охлаждения масла, слишком высокая температура масла вызовет множество неисправностей, поэтому температуру масла необходимо контролировать. Другое место, которое необходимо охладить, находится рядом с выпускным отверстием подающей трубы, чтобы предотвратить плавление сырья в выпускном отверстии, в результате чего сырье не может подаваться должным образом.

Система смазки

Система смазки - это контур, который обеспечивает условия смазки для относительных движущихся частей машины для литья под давлением, таких как движущийся шаблон, регулирующее устройство, шарнир шатуна и съемный стол, чтобы снизить потребление энергии и увеличить срок службы деталей. Смазка может быть либо ручной смазкой на регулярной основе, либо автоматической электрической смазкой.

Система контроля безопасности

Устройство безопасности машины для литья под давлением в основном используется для защиты людей и устройств безопасности машины. В основном с помощью защитной двери, защитной перегородки, гидравлического клапана, концевого выключателя, фотоэлектрических компонентов обнаружения и других компонентов для достижения электрической - механической - гидравлической блокировки блокировки.

Система мониторинга в основном контролирует температуру масла, температуру материала, перегрузку системы, отказ технологического процесса и оборудования литьевой машины, а также указывает или предупреждает об аномальной ситуации.

Компания Mestech оборудовала 30 комплектов термопластавтоматов, охватывающих от 100 до 1500 тонн, мы можем производить пластмассовые изделия от 0,50 граммов до 5 кг пластиковых деталей различных размеров. Если у вас есть пластиковые изделия, требующие литья под давлением, свяжитесь с нами.