С развитием современной промышленности появляется все больше и больше превосходных пластиковых материалов. В то же время изделия из пластика также широко используются в различных отраслях промышленности. В частности, используются все более точные пластиковые детали.

Теперь давайте поделимся с вами советами по точному конструированию и формованию пластиковых деталей.

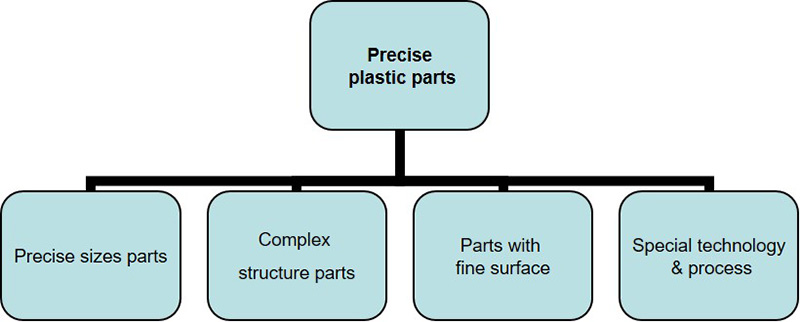

Классификация прецизионных пластиковых деталей:

1. Конструкция точных пластиковых деталей.

(1) Типичные типы точных пластиковых деталей

A. Детали с высокой точностью размеров, такие как: мотор-шестерни, червячные передачи, винты, подшипники.

Эти точные детали обычно используются в точном передаточном механизме машин (например, принтеров, фотоаппаратов, автоматических пылесосов, роботов, интеллектуальных устройств, небольших БПЛА и т. Д.). Это требует точной координации, плавности движений, прочности и бесшумности.

Б. тонкостенные детали:

Обычно толщина стенки пластиковых деталей меньше 1,00 мм, что относится к тонкостенным деталям.

Тонкостенные детали позволяют сделать изделие очень маленьким. А вот пластиковые тонкостенные детали сложно заполнить из-за быстрого охлаждения и застывания. А тонкостенные детали не выдерживают силы штампа и ломаются в полости штампа. Поэтому при проектировании тонкостенных деталей следует выбирать материалы с лучшими механическими свойствами. И разумный дизайн, такой как равномерная толщина стенки, детали не могут быть слишком стенками. Глубокая матрица, больший угол. Для некоторых ультратонких деталей необходима высокоскоростная термопластавтомат.

C. Оптические части:

Оптические детали требуют хороших характеристик пропускания / рассеивания света, а также хорошей размерной стабильности и износостойкости. Например, кривизна поверхности вогнутых и выпуклых линз, используемых в проекторах, требует высокой точности и стабильности.

Необходим высокопрозрачный пластик, такой как ПММА. В то же время некоторым оптическим деталям освещения также необходимо создавать тонкие линии на поверхности деталей, чтобы принимать свет или даже свет или устранять блики.

D. Глянцевая поверхность. Глянцевые детали включают оптические детали, а также другие детали, требующие высокой степени чистоты (зеркальная поверхность). Такие детали широко используются в бытовой электронике, например, в корпусах мобильных телефонов. При проектировании таких продуктов следует учитывать пластмассовые материалы с хорошей текучестью, конструкцией толщины и технологией штампа.

E. водонепроницаемые пластиковые детали

Многие электронные и электрические изделия требуют водонепроницаемости, например водонепроницаемые очки / часы / военная электроника, товары для активного отдыха и инструменты с влажной водной средой.

Основные методы гидроизоляции - это зашифрованные пломбы на внешней поверхности изделия, такие как закрытые ключи, закрытые домкраты, уплотнительные пазы, ультразвуковая сварка и т. Д.

F.IMD / IML (украшение в форме, этикетка в форме)

Этот процесс заключается в том, чтобы поместить ПЭТ-пленку в полость формы для литья под давлением и объединить детали для литья под давлением в единую технологию обработки, которая прочно приклеится к пластмассовым деталям.

Характеристики продуктов IMD / IML: высокая четкость, стереоскопичность, отсутствие выцветания; прозрачность оконных линз достигает 92%; износостойкая и устойчивая к царапинам поверхность для длительного срока службы; Плавучесть ключевых продуктов во время литья под давлением, ключевой срок службы может достигать более 1 миллиона раз.

(2) .Советы для точного проектирования пластиковых деталей.

А. равномерная толщина стенки

При литье под давлением пластик находится в жидком состоянии в течение очень короткого времени, и однородность толщины стенок деталей имеет большое влияние на скорость и направление потока пластика. Толщина деталей сильно меняется, что приводит к ряду дефектов качества, таких как неудовлетворительное заполнение, деформация, усадка, следы сварных швов, толстые и тонкие следы напряжения и т. Д. Поэтому толщина стенок точных пластмассовых деталей должна быть такой же однородной, как возможно в дизайне. Изменение толщины не должно быть слишком большим, и в изменении следует делать наклон или переход дуги.

B. Обратите внимание на координацию между частями и предъявите соответствующие требования к точности размеров.

Чтобы обеспечить взаимозаменяемость деталей, мы часто предъявляем строгие требования к точности отдельных деталей. Но для пластиковых деталей он обладает определенной гибкостью и упругостью. Иногда, если конструкция является разумной, отклонение может быть исправлено взаимодействием между частями, поэтому стандарт точности может быть уменьшен соответствующим образом, чтобы уменьшить сложность производства. Степень.

C. выбор материала

Есть много видов пластмасс, и их характеристики сильно различаются.

Для точных пластмассовых деталей выбираются материалы с небольшой усадкой / деформацией / хорошей стабильностью размеров / хорошей атмосферостойкостью в соответствии с требованиями использования.

(а) АБС / ПК с низкой усадкой используется для замены ПП с высокой усадкой и ПВХ / ПЭВП / ПЭНП с низкой усадкой. ABS + GF используется для замены ABS.PC + GF на PC.

(b) Выберите PA66 + GF или PA6 + GF вместо POM или PA66 и PA6.

Д. полностью рассмотреть процесс формования.

(a) Для деталей корпуса, коробки или диска обычной толщины лучше спроектировать микрополосковую дугу на поверхности и усилить внутреннюю часть, чтобы избежать деформации.

(b) Для ультратонких деталей толщина деталей должна быть одинаковой, а внутренние детали не должны иметь глубоких ребер жесткости или сложной структуры. Рекомендуется использовать высокоскоростной термопластавтомат.

(c) Горячие форсунки или горячеканальные формы используются для больших деталей, чтобы продлить время заполнения и уменьшить напряжение формования и деформацию.

(d) для двухкомпонентных деталей, изготовленных из двух материалов, применяется двухцветная инъекция вместо инъекции клея.

(e) вертикальное литье под давлением рекомендуется для деталей с небольшими металлическими вставками.

E. Есть возможности для улучшения.

При разработке точных пластмассовых деталей необходимо оценить возможные отклонения в будущем производстве.

(3) Проверка конструкции

Формы для литья под давлением имеют высокую стоимость, длительное время и высокую стоимость модификации, поэтому после базового завершения проектирования детали необходимо сделать физические образцы для проверки конструкции, чтобы определить рациональность параметров конструкции продукта, найти проблемы и улучшить заблаговременно.

Дизайн физической проверки в основном осуществляется путем создания прототипа модели. Существует два вида изготовления прототипов: обработка с ЧПУ и 3D-печать.

Использование физической проверки прототипов требует внимания к следующим аспектам:

Стоимость изготовления прототипа A.CNC обычно выше, чем у 3D-печати.

Для крупных деталей стоимость обработки с ЧПУ относительно невысока. Для материалов и механических свойств или требований к обработке поверхности и сборке рекомендуется обработка с ЧПУ, чтобы можно было получить хорошую механическую прочность.

Для деталей небольшого размера и малой прочности используется 3-D печать. Трехмерная печать выполняется быстро и намного дешевле для деталей небольшого размера.

B. Прототипы могут, как правило, проверять соответствие сборки между деталями, проверять ошибки и упущения в конструкции и способствовать улучшению конструкции. Однако прототип не может в целом отражать технологические требования формования, такие как угол наклона формы / линия усадки / деформации / сплавления и так далее.

2. точное литье пластмассовых деталей

(1) конструкция пластиковой формы (конструкция формы)

Высококачественные пресс-формы - ключ к созданию точных деталей. Необходимо соблюдать следующие пункты.

A. точно выбрать коэффициент усадки пластикового материала. Разумное положение деталей в форме.

B. Материал сердечника пресс-формы должен быть выбран как стальной материал с хорошей стабильностью / износостойкостью / стойкостью к коррозии.

Система подачи формы C. использует горячий Цуй или горячий бегун, насколько это возможно, так что части каждой части однородности температуры уменьшают деформацию.

D. пресс-форма должна иметь хорошую систему охлаждения, чтобы детали охлаждались равномерно за короткое время.

E. пресс-форма должна иметь боковой фиксатор и другие устройства позиционирования.

F. разумно установите положение выталкивания выталкивающего механизма, чтобы сила выталкивания деталей была равномерной и не деформировалась.

Важный инструмент проектирования и анализа пресс-форм (moldfow): использование программного обеспечения для моделирования литья под давлением для имитации эффекта процесса литья под давлением при различных параметрах настройки, обнаружение дефектов в конструкции продукта и конструкции пресс-формы заранее, их улучшение и оптимизация, а также предотвращение основные ошибки в производстве пресс-формы в наибольшей степени, что может значительно гарантировать качество пресс-формы и снизить последующие затраты.

(2) проверьте форму.

Стоимость простой формы намного ниже, чем у производственной формы. Для точных литьевых пластиковых деталей необходимо изготовить простую форму для проверки конструкции формы перед ее изготовлением, чтобы получить параметры для улучшения конструкции формы и обеспечения успеха производственной формы.

(3) обработка пресс-форм

Высококачественные формы должны обрабатываться на следующих высокоточных станках.

A. высокоточный станок с ЧПУ

B. машина зеркального блеска

C. медленная резка проволоки

D. рабочая среда с постоянной температурой

E. необходимое испытательное оборудование.

Кроме того, при обработке пресс-форм необходимо соблюдать строгий технологический процесс и полагаться на высококвалифицированный персонал.

(4) выбор машины для литья под давлением

Оборудование для литья под давлением деталей из высокоточного пластика.

A. следует использовать точную термопластавтомат со сроком службы не более 5 лет.

B. Заводская среда чистая и аккуратная.

C. Для ультратонких деталей должна быть высокоскоростная термопластавтомат.

D. Двухцветные или водонепроницаемые детали должны иметь двухцветные термопластавтоматы.

F. Система обеспечения качества звука

(5) упаковка для точных пластиковых деталей

Хорошая упаковка важна для предотвращения царапин, деформаций, пыли при транспортировке, хранении точных пластиковых деталей.

A. Глянцевые детали необходимо оклеить защитной пленкой.

B. Тонкостенные детали необходимо завернуть в специальные карманы или поролон или отделить ножом для бумаги, чтобы избежать прямого давления.

C. Детали, которые необходимо транспортировать на большие расстояния, не следует складывать в картонные коробки. Несколько картонных коробок следует скрепить вместе стопками и ограждениями.

Компания Mestech располагает машинами и оборудованием для изготовления точных пластиковых форм и литья под давлением. Мы надеемся предоставить вам услуги по изготовлению пресс-форм и производству точных пластмассовых деталей.

Время публикации: 15 октября 2020 г.